مصنوعات کی تفصیلات

اسٹار وے مولڈ پلاسٹک انجیکشن انجیکشن - مولڈ مصنوعات کی تیاری کا سب سے اہم اقدام ہے۔ کسی بھی متعلقہ انجیکشن مولڈڈ مصنوعات کو خاص طور پر اس کا احساس کرنے کے لئے ایک مخصوص مولڈ ہونا ضروری ہے۔ یہ انجیکشن مولڈنگ کے عمل میں کلیدی سامان ہے۔ اعلی - کوالٹی سڑنا پلاسٹک انجیکشن کا براہ راست اثر مصنوعات کے معیار ، پیداوار کی کارکردگی اور لاگت پر پڑتا ہے۔

سانچوں میں پلاسٹک انجیکشن کے فوائد چار گنا ہیں:

اعلی - صحت سے متعلق مولڈنگ:

پیچیدہ شکلیں اور اعلی جہتی درستگی کے ساتھ حصوں کی تیاری کے قابل۔

اعلی پیداوار کی کارکردگی:

کم یونٹ لاگت کے ساتھ بڑے پیمانے پر پیداوار کے لئے موزوں ہے۔

ڈیزائن لچک:

مختلف خصوصیات ، مواد اور فعال ضروریات کو اپنانے کے لئے سانچوں کو اپنی مرضی کے مطابق بنایا جاسکتا ہے۔

ایک سے زیادہ مادی مدد:

تھرموپلاسٹکس کی ایک وسیع رینج تیار کرنے کے لئے استعمال کیا جاسکتا ہے ، جیسے اے بی ایس ، پی پی ، پیئ ، وغیرہ۔

اوپر 5 عام پروٹو ٹائپ انجیکشن مولڈنگ

سانچوں کے کچھ فوائد ، نقصانات اور خصوصیات کو ذیل میں تفصیل سے بیان کیا گیا ہے۔

ایلومینیم سڑنا

ایلومینیم سانچوں کی خصوصیات:

ہلکا پھلکا

ایلومینیم کھوٹ کی کم کثافت سڑنا ہلکا پھلکا اور عمل ، نقل و حمل اور جمع کرنے میں آسان بناتی ہے۔

یہ انجیکشن مولڈنگ مشین ٹنج کی ضرورت کو کم کرتا ہے اور پروسیسنگ آلات کے استعمال کی لاگت کو کم کرتا ہے۔

اعلی تھرمل چالکتا

ایلومینیم مرکب میں عمدہ تھرمل چالکتا ہے ، جو ٹھنڈک کے وقت کو نمایاں طور پر کم کرتا ہے اور انجیکشن مولڈنگ کی پیداوری کو بہتر بناتا ہے۔

یہ خاص طور پر تیز رفتار مولڈنگ اور مختصر - سائیکل کی تیاری کے لئے فائدہ مند ہے۔

آسان مشینی

ایلومینیم ایک نرم مواد ہے ، جس سے سی این سی مشینی ، کاٹنے ، سوراخ کرنے اور دیگر کارروائیوں کے لئے آسان ہوجاتا ہے۔

پیداواری سائیکل مختصر ہے ، عام طور پر سڑنا کو مکمل کرنے کے لئے صرف 3-10 دن۔

لاگت کا فائدہ

پیداواری لاگت اسٹیل سانچوں سے کم ہے ، جس سے یہ محدود بجٹ کے ساتھ چھوٹے - بیچ پروڈکشن پروجیکٹس کے لئے موزوں ہے۔

پیچیدہ گرمی کا علاج اور سخت کرنے کے عمل کی ضرورت نہیں ہے ، جس سے پیداواری لاگت کو مزید کم کیا جاسکتا ہے۔

اچھی سطح ختم

ایلومینیم کی سطح کو پالش ، سینڈ بلاسٹڈ ، انوڈائزڈ وغیرہ کرنا آسان ہے ، جو ظاہری تقاضوں کو پورا کرسکتا ہے۔

ایلومینیم سانچوں کے فوائد:

مختصر پیداوار کا سائیکل

ڈیزائن سے لے کر ترسیل تک ، ایلومینیم سانچوں میں عام طور پر صرف 3 دن سے 2 ہفتوں کا وقت لگتا ہے ، جو روایتی اسٹیل سانچوں سے تیز ہے۔

سستی

چھوٹے بیچ یا اشتہار کے لئے موزوں ہے - ہاک کی پیداوار کی ضروریات ، اس سے ابتدائی ترقیاتی اخراجات کو نمایاں طور پر کم کیا جاسکتا ہے۔

لچکدار

سڑنا کے ڈھانچے کو آسانی سے ایڈجسٹ کیا جاسکتا ہے ، جو تیز رفتار تکراری مصنوعات کی ترقی کے عمل کے ل suitable موزوں ہے۔

مصنوعات کی ایک وسیع رینج کے لئے موزوں ہے

متنوع مصنوعات کے ڈیزائن کی ضروریات کو پورا کرنے کے لئے پیچیدہ شکلیں یا پتلی - دیوار والے حصے تیار کیے جاسکتے ہیں۔

آسان دیکھ بھال

ایلومینیم سڑنا کی سطح کا علاج آسان ہے ، جس کی دیکھ بھال کم لاگت ہے۔

ایلومینیم سانچوں کے نقصانات:

مختصر خدمت زندگی

ایلومینیم کھوٹ میں کم سختی اور رگڑ مزاحمت ہے۔ عام طور پر صرف 500-10،000 انجیکشن کا مقابلہ کرسکتا ہے ، جو بڑے پیمانے پر پیداوار کی طلب کو پورا نہیں کرسکتے ہیں۔

گرمی کی ناقص مزاحمت

ایلومینیم میں اعلی درجہ حرارت کا مقابلہ کرنے کی محدود صلاحیت ہے ، اور طویل عرصہ تک اونچائی - درجہ حرارت کا انجیکشن سڑنا کی خرابی کا باعث بن سکتا ہے۔

ناکافی طاقت

ایسی مصنوعات کے ل that جن کو اعلی طاقت یا الٹرا - ہائی پریشر انجیکشن (جیسے گلاس فائبر کو کمک پلاسٹک) کی ضرورت ہوتی ہے ، ایلومینیم سانچوں کو مناسب نہیں ہوسکتا ہے۔

محدود صحت سے متعلق

اگرچہ ایلومینیم سانچوں کو اعلی صحت سے متعلق حاصل کرسکتا ہے ، لیکن اعلی - اختتامی اسٹیل سانچوں کے مقابلے میں رواداری پر قابو پانے کی قابلیت قدرے کمتر ہے۔

ایلومینیم سانچوں کے لئے منظرنامے:

پروٹو ٹائپ ڈویلپمنٹ

ڈیزائن کی فزیبلٹی کی تصدیق کریں اور جانچ کے لئے جلد ہی نمونے تیار کریں۔

چھوٹی بیچ کی پیداوار

ہزاروں ٹکڑوں کی پیداوار کی طلب کو پورا کریں ، جو آزمائشی پیداوار اور مارکیٹ کی جانچ کے مرحلے کے لئے موزوں ہیں۔

مصنوعات کی توثیق

فعال توثیق یا ظاہری شکل کے مظاہرے کے ل mass بڑے پیمانے پر پیداوار کے قریب نمونے تیار کریں۔

مختصر لیڈ ٹائم پروجیکٹس

فوری طور پر ٹرن رائونڈ کی حمایت کرنے کے لئے سخت ترسیل کے اوقات کے ساتھ پیداواری کاموں پر درخواست دیں۔

لچکدار اسٹیل سڑنا

نرم اسٹیل سانچوں کی خصوصیات:

اعتدال پسند طاقت

مادی سختی عام طور پر 28 - 32 HRC کے درمیان ہوتی ہے ، جو درمیانے حجم انجیکشن مولڈنگ (5،000 سے 50،000 سائیکل) کی ضروریات کو پورا کرسکتی ہے۔

سخت اسٹیل سانچوں سے زیادہ کام کرنا آسان ہے ، جو طاقت اور دباؤ کی ایک خاص سطح کا مقابلہ کرنے کے قابل ہے۔

بہتر رگڑ مزاحمت

نرم اسٹیل میں ایلومینیم سانچوں سے بہتر لباس مزاحمت ہوتی ہے ، جس سے یہ لمبے لمبے وقت کے لئے موزوں ہوتا ہے۔

اعتدال پسند لاگت

سخت اسٹیل سانچوں کے مقابلے میں کم لاگت ، لیکن ایلومینیم سانچوں کے مقابلے میں نمایاں طور پر اعلی طاقت اور خدمت کی زندگی ، محدود بجٹ والے درمیانے درجے کی پیداوار کے منصوبوں کے لئے موزوں ہے۔

ترمیم کرنے میں آسان ہے

مادے کی اعلی سختی سڑنا کو آسانی سے عمل میں لانے اور سڑنا کے مقدمے کی سماعت کے بعد ایڈجسٹ کرنے کی اجازت دیتی ہے ، ڈیزائن کی اصلاح کی حمایت کرتی ہے۔

استرتا

مصنوعات کی ضروریات کی ایک وسیع رینج کو پورا کرنے کے لئے پیچیدہ ڈھانچے یا ملٹی - گہا سانچوں کو بنانے کے لئے استعمال کیا جاسکتا ہے۔

لچکدار اسٹیل سانچوں کے فوائد:

لمبی زندگی

عام طور پر دسیوں ہزار انجیکشن سائیکلوں کی حمایت کرتا ہے ، جس سے یہ درمیانے - حجم کی پیداوار کی ضروریات کے لئے موزوں ہوتا ہے۔

اعتدال پسند سائیکل کا وقت

پروسیسنگ کی رفتار سخت اسٹیل سانچوں سے تیز ہے۔ لیکن ایلومینیم سانچوں سے تھوڑا سا آہستہ ، تقریبا 2-4 2-4 ہفتوں کے عمومی پروڈکشن سائیکل کے ساتھ۔

لاگت - موثر

طاقت ، زندگی اور لاگت کے درمیان توازن۔ یہ خاص طور پر فنکشن ٹیسٹنگ ، آزمائشی پیداوار ، اور کچھ بڑے پیمانے پر پیداواری منصوبوں کے لئے موزوں ہے۔

پلاسٹک کی ایک وسیع رینج کے لئے موزوں ہے

زیادہ تر انجینئرنگ پلاسٹک کے انجیکشن مولڈنگ کے مطابق ، بشمول اے بی ایس ، پی سی ، پی پی ، وغیرہ۔

اعلی صحت سے متعلق

ایلومینیم سانچوں کے مقابلے میں ، لچکدار اسٹیل سانچوں کو اعلی جہتی درستگی اور سطح کی تکمیل حاصل ہوسکتی ہے۔

نرم اسٹیل سانچوں کے نقصانات:

محدود سختی

الٹرا - اعلی - دباؤ فورس انجیکشن مولڈنگ یا گلاس کی پروسیسنگ - فائبر - پروسیسرڈ مواد کے لئے کمزور

ناقص سنکنرن مزاحمت

اعلی نمی یا تیزابیت والے ماحول میں زنگ لگانے کا خطرہ ، جس میں باقاعدگی سے دیکھ بھال اور مورچا روکنے والوں کی درخواست کی ضرورت ہوتی ہے۔

ہیوی ویٹ

ایلومینیم سانچوں سے زیادہ بھاری ، جس کے نتیجے میں زیادہ نقل و حمل اور اسمبلی کے اخراجات ہوتے ہیں۔

لمبی عمر اتنی اچھی نہیں ہے جتنی سخت اسٹیل سانچوں

بڑے پیمانے پر پیداوار کی ضروریات کو طویل - مدت کی حمایت نہیں کرسکتے ہیں۔ دس لاکھ سے زیادہ سائیکل والے منصوبوں کے لئے موزوں نہیں ہے۔

نرم اسٹیل سانچوں کے لئے عام مواد

پی 20 اسٹیل

عام طور پر استعمال شدہ کم سختی سڑنا اسٹیل ، 28-32 HRC میں سختی ، درمیانے حجم کی تیاری کے لئے موزوں ہے۔

اچھی کام کی اہلیت ، اعتدال پسند لباس مزاحمت ، لاگت - موثر۔

718 اسٹیل

کرومیم - پر مشتمل سڑنا اسٹیل پر مشتمل لباس کی مزاحمت اور سنکنرن مزاحمت ہے۔

عام طور پر انجیکشن سانچوں ، جیسے شفاف حصے ، اور صحت سے متعلق حصوں کا مطالبہ کرنے میں استعمال ہوتا ہے۔

S50C اسٹیل

ایک کاربن ٹول اسٹیل جو سستا لیکن کم پائیدار ہے۔

مختصر - اصطلاح کے استعمال یا کم - بجٹ کے منصوبوں کے لئے موزوں ہے۔

NAK80 اسٹیل

انتہائی پالش اسٹیل ایسی مصنوعات کے ل suitable موزوں ہے جس کی اعلی سطح کی ضرورت ہوتی ہے ، جیسے کاسمیٹک ہاؤسنگ۔

دوسرے سانچوں کے ساتھ نرم اسٹیل سانچوں کا موازنہ

| خصوصیت | نرم اسٹیل سانچوں | ایلومینیم سانچوں | سخت اسٹیل سانچوں |

| سختی | اعتدال پسند | نچلا | اعلی |

| اخراجات | اعتدال پسند | نچلا | اعلی |

| سائیکل کا وقت | 2-4 ہفتوں | 3-10 دن | 4-6 ہفتوں |

| قابل اطلاق بیچوں | 5,000-50,000 | 500-10,000 | 50،000 یا اس سے زیادہ |

| استحکام | اعتدال پسند | نسبتا low کم | نسبتا high زیادہ |

| مشکل میں ترمیم کریں | ترمیم کرنے میں آسان ہے | ترمیم کرنا بہت آسان ہے | ترمیم کرنا مشکل ہے |

3D پرنٹنگ سانچوں

تھری ڈی پرنٹ شدہ سانچوں کی خصوصیات:

اعلی لچک

پیچیدہ ہندسی شکلیں اعلی درجے کے ڈیزائن کی آزادی کے ساتھ چھاپ سکتی ہیں ، جس سے ان ڈھانچے کی ادراک کو قابل بنایا جاسکتا ہے جو روایتی پروسیسنگ کے طریقوں ، جیسے اندرونی کولنگ چینلز اور ہلکے وزن کے ڈیزائن کے ذریعہ تیار کرنا مشکل ہے۔

مختصر پیداوار کا سائیکل

عام طور پر ، سڑنا کی تیاری کو مکمل کرنے کے لئے 1-3 دن ، روایتی سڑنا کے مقابلے میں بہت زیادہ وقت بچانے کے ل .۔

کم لاگت

خاص طور پر چھوٹے بیچوں یا ایک - وقت کی تیاری کے لئے موزوں ہے ، جو روایتی سانچوں کی اعلی ترین سرمایہ کاری سے گریز کرتے ہیں۔

مادی تنوع

مطالبہ کے مطابق سڑنا کی کارکردگی کو ایڈجسٹ کرنے کے لئے پلاسٹک ، فوٹوسنسیٹیو رال ، دھات کا پاؤڈر ، اور دیگر مواد کا استعمال کیا جاسکتا ہے۔

تصدیقی ڈیزائن کے لئے موزوں ہے

پروڈکٹ ڈیزائن کی توثیق یا چھوٹے - لاٹ ٹرائل پروڈکشن کے لئے پروٹو ٹائپ سانچوں کو جلدی سے بنایا جاسکتا ہے۔

تھری ڈی پرنٹ شدہ سانچوں کے فوائد:

ریپڈ مینوفیکچرنگ

ڈیزائن سے لے کر گھنٹوں تک مولڈنگ تک ، تیز رفتار تکرار اور توثیق کے لئے موزوں ہے۔

کم لاگت

مہنگے روایتی سڑنا اسٹیل اور مشینی آلات کی ضرورت کو ختم کرتا ہے ، جس سے یہ خاص طور پر کم - حجم کی پیداوار اور تجرباتی منصوبوں کے لئے موزوں ہے۔

پیچیدہ ڈھانچے کی تیاری

اندرونی ڈھانچے ، شکل کی سطحوں ، اور فنکشنل اصلاح جیسے ہائیڈروڈینامک کولنگ چینلز کا آسان نفاذ۔

کم مادی فضلہ

اضافی مینوفیکچرنگ صرف مطلوبہ مواد کا استعمال کرتی ہے اور روایتی کاٹنے کے عمل سے کہیں زیادہ ماحول دوست ہے۔

ڈیزائن آپٹیمائزیشن سپورٹ

طلب میں تبدیلیوں کو جلدی سے ڈھالنے کے ل production پیداوار کے دوران سڑنا کے ڈیزائنوں میں ترمیم کرنے میں لچک۔

تھری ڈی پرنٹ شدہ سانچوں کے نقصانات:

کم عمر

روایتی اسٹیل سانچوں کے مقابلے میں ، 3D - چھپی ہوئی سانچیں کم پائیدار ہیں اور اعلی دباؤ اور اعلی درجہ حرارت کے تحت طویل استعمال کے ل suitable موزوں نہیں ہیں۔

محدود بوجھ - برداشت کی گنجائش

خاص طور پر پلاسٹک یا رال سے بنے سانچوں کو انجیکشن یا ڈائی - کاسٹنگ کے عمل میں خراب یا خراب ہونا آسان ہے۔

محدود صحت سے متعلق اور سطح کا معیار

طباعت شدہ پرت کی ساخت میں اضافی پروسیسنگ کی ضرورت پڑسکتی ہے ، اور سطح ختم روایتی سانچوں کی طرح اچھا نہیں ہے۔

مادی حدود

اگرچہ میٹل تھری ڈی پرنٹنگ ٹکنالوجی دستیاب ہے ، لیکن لاگت زیادہ ہے ، اور عام رال یا پلاسٹک کے سانچوں کی ان کے قابل اطلاق میں محدود ہے۔

ناکافی بیچ کی گنجائش

چھوٹے بیچ ٹرائل پروڈکشن یا توثیق کے ل suitable موزوں ہے ، لیکن لمبے - میعاد کی بڑے پیمانے پر پیداوار کے لئے موزوں نہیں ہے۔

3D پرنٹنگ سانچوں کے لئے مواد کا انتخاب:

فوٹوسنسیٹیو رال

چھوٹے بیچ انجیکشن مولڈنگ ٹیسٹ یا توثیق کے لئے موزوں ، بہتر مولڈنگ کی درستگی اور تفصیل کی کارکردگی کے ساتھ۔

پلاسٹک (جیسے PLA ، ABS)

ایف ڈی ایم ٹکنالوجی ، کم لاگت ، لیکن کم گرمی کی مزاحمت اور طاقت کا استعمال کرتے ہوئے سانچوں کو چھپی ہوئی ہے۔

دھاتیں

دھات کے پاؤڈر (جیسے سٹینلیس سٹیل ، ایلومینیم کھوٹ) کا استعمال کرتے ہوئے چھپی ہوئی سانچوں میں اعلی قیمت کے ساتھ اعلی طاقت اور اعلی صحت سے متعلق ضروریات کے ل suitable موزوں ہیں۔

جامع مواد

استحکام اور فعالیت میں اضافے کے لئے تقویت یافتہ پلاسٹک یا جامع مواد کے ذریعے سانچوں کی پرنٹنگ۔

تھری ڈی پرنٹ شدہ سانچوں اور روایتی سانچوں کا موازنہ:

| خصوصیت | 3D پرنٹنگ سانچوں | روایتی سانچوں |

| مینوفیکچرنگ سائیکل | 1-3 دن | 2-6 ہفتوں |

| اخراجات | نیچے میڈیم | درمیانی سے اونچا |

| قابل اطلاق لاٹ سائز | چھوٹی مقدار (<1000 pieces) | Large quantities (>5000 ٹکڑے) |

| مینوفیکچرنگ لچک | اعلی | کم |

| خدمت زندگی | مختصر | لمبا |

| پیچیدہ ڈھانچہ | آسان احساس | سخت احساس |

سلیکون سڑنا

سلیکون سانچوں کی خصوصیات:

اعلی لچک اور خرابی

سلیکون مادے میں اچھی لچک اور استحکام ہے۔ اور مدر سڑنا کی سطح کی تفصیلات کو درست طریقے سے نقل کر سکتا ہے ، جو پیچیدہ ہندسی شکلوں کے لئے موزوں ہے۔

اعلی درجہ حرارت کی مزاحمت اور کیمیائی استحکام

اعلی - کوالٹی سلیکون سانچوں عام طور پر اعلی درجہ حرارت (-60 ڈگری سے 250 ڈگری) کے خلاف مزاحم ہیں اور زیادہ تر کیمیکلز کے خلاف مزاحم ہیں۔

کم لاگت

کم پیداوار کے اخراجات انہیں خاص طور پر چھوٹے - لاٹ پروڈکشن اور تیز رفتار پروٹو ٹائپنگ کے ل suitable مناسب بناتے ہیں۔

مختصر پیداوار کا سائیکل

پیداواری عمل آسان ہے ، عام طور پر سڑنا کی پیداوار کو مکمل کرنے اور اسے استعمال میں رکھنے کے لئے 1-3 دن۔

ایپلی کیشنز کی وسیع رینج

وسیع پیمانے پر مواد کو ڈھالنے کے لئے استعمال کیا جاسکتا ہے ، جس میں رال ، پولیوریتھین ، موم ، کم پگھلنے والے نقطہ دھاتیں وغیرہ شامل ہیں۔

سلیکون سانچوں کے فوائد

سادہ مینوفیکچرنگ

سادہ مینوفیکچرنگ کا عمل ، پیچیدہ آلات یا عمل کی ضرورت نہیں۔

کم - لاگت کی موافقت

چھوٹے بیچ کی پیداوار یا تیز رفتار پروٹو ٹائپنگ کے لئے مثالی ، ترقیاتی اخراجات میں نمایاں بچت کے ساتھ۔

اعلی تولید کی درستگی

منٹ کی بناوٹ اور پیچیدہ ڈھانچے سمیت ماسٹر سڑنا کی تفصیلات کو درست طریقے سے دوبارہ پیش کرسکتے ہیں۔

لچکدار

تیار شدہ مصنوعات کو پہنچنے والے نقصان سے گریز کرتے ہوئے ، سڑنا کو جاری کرنا آسان ہے۔

مواد کا وسیع انتخاب

رال ، پولیوریتھین ، جپسم ، اور کم پگھلنے والے نقطہ دھاتوں جیسے وسیع پیمانے پر مواد کو ڈھالنے کے لئے استعمال کیا جاسکتا ہے۔

سلیکون سانچوں کے نقصانات:

مختصر خدمت زندگی

دھات کے سانچوں کے مقابلے میں ، سلیکون سانچوں میں لباس کی مزاحمت اور زندگی کا دورانیہ کم ہوتا ہے۔ اور عام طور پر صرف سیکڑوں مصنوعات کو ہی تیار کرسکتے ہیں۔

محدود مکینیکل خصوصیات

سلیکون سانچوں میں سختی اور طاقت کم ہوتی ہے ، جس کی وجہ سے اعلی - دباؤ یا اعلی - درجہ حرارت انجیکشن مولڈنگ کا مقابلہ کرنا مشکل ہوجاتا ہے۔

ناکافی جہتی استحکام

سلیکون سانچوں کو بار بار استعمال کی وجہ سے اخترتی کا خطرہ ہوتا ہے ، جو مصنوعات کی جہتی درستگی کو متاثر کرتا ہے۔

ماحول کے لئے حساس

سلیکون مواد نمی اور درجہ حرارت کے لئے حساس ہیں اور انہیں مناسب حالات میں ذخیرہ کرنے کی ضرورت ہے۔

سلیکون مولڈ میٹریل کا انتخاب:

شفاف سلیکون

اعلی صحت سے متعلق سانچوں اور بصری مولڈ ایپلی کیشنز کے لئے۔

اعلی سختی سلیکون

بہتر رگڑ مزاحمت اور جہتی استحکام فراہم کرتا ہے ، اور چھوٹی - بیچ کی تیاری کے لئے موزوں ہے۔

فوڈ گریڈ سلیکون

کھانے کے سڑنا بنانے کے لئے استعمال کیا جاتا ہے ، جیسے چاکلیٹ اور کیک سڑنا۔

صنعتی سلیکون

صنعتی حصوں کی پیداوار کے لئے موزوں ، جیسے آٹوموبائل کے پرزے ، مہریں ، وغیرہ۔

ایپوسی رال مولڈ

ایپوسی رال سانچوں کی خصوصیات:

اعلی طاقت اور پہننے کے خلاف مزاحمت

ایپوکسی رال ایک سخت سطح کی تشکیل کے لئے سخت ہے جو پیچیدہ عملوں اور لمبے - وقت کے استعمال کے ل suitable موزوں اعلی مکینیکل تناؤ کا مقابلہ کرسکتا ہے۔

اچھی کیمیائی مزاحمت

تیزاب ، الکالی ، اور زیادہ تر کیمیائی سالوینٹس کے خلاف مزاحم ، خاص طور پر جامع مواد کی رال امپریگنیشن مولڈنگ کے لئے موزوں ہے۔

عمدہ تھرمل استحکام

ایپوسی رال کے سانچوں میں اعلی درجہ حرارت (عام طور پر 120 ڈگری -180 ڈگری ، خصوصی ایپوسی 250 ڈگری تک کا مقابلہ کرسکتا ہے) کا مقابلہ کرسکتا ہے ، جو گرم پریس مولڈنگ کے عمل کے لئے موزوں ہے۔

اعلی جہتی درستگی

کم کیورنگ سکڑ (عام طور پر 1 ٪ سے کم) ماسٹر سڑنا کی تفصیل اور شکل کی درستگی کو برقرار رکھتا ہے۔

اعلی سطح کی ہموار

سڑنا کی سطح کو آئینے کے اثر میں پالش کیا جاسکتا ہے ، جو تیار شدہ مصنوعات کے معیار اور رہائی کے اثر کو بہتر بنانے میں مدد کرتا ہے۔

ایپوسی رال کے سانچوں کے فوائد:

نسبتا low کم مینوفیکچرنگ لاگت

دھات کے سانچوں سے کم لاگت ، جو چھوٹی چھوٹی پیداوار اور پروٹو ٹائپنگ کے لئے موزوں ہے۔

ہلکا پھلکا

دھات کے سانچوں کے مقابلے میں ، ایپوسی رال کے سانچوں کا وزن ہلکا ہوتا ہے ، جس سے انہیں سنبھالنے اور ہیرا پھیری کرنا آسان ہوجاتا ہے۔

اعلی سنکنرن مزاحمت

کیمیائی سالوینٹس اور مواد کی ایک وسیع رینج کے خلاف مزاحم ، سڑنا کی زندگی کو بڑھانا۔

اعلی پروسیسنگ لچک

عمل کی ضروریات کی ایک وسیع رینج کو پورا کرنے کے لئے سڑنا پراپرٹیز کو فلرز یا دیگر کمک مواد کے ساتھ ایڈجسٹ کیا جاسکتا ہے۔

تیز رفتار مولڈنگ کی صلاحیت

مختصر پیداوار کا سائیکل ، مارکیٹ کی طلب کے تیز ردعمل کے لئے موزوں ہے۔

ایپوسی رال کے سانچوں کے نقصانات:

محدود استحکام

دھات کے سانچوں کے مقابلے میں ، ایپوسی رال کے سانچوں سے اثر اور رگڑنے سے کم مزاحم ہیں۔ اور چھوٹے اور درمیانے درجے کے - سائز کی بڑے پیمانے پر پیداوار کے لئے موزوں ہیں۔

کم تھرمل چالکتا

تھرمل چالکتا دھات کے سانچوں سے کم ہے ، جو حرارتی نظام کے بعض عمل میں پیداواری صلاحیت کو کم کرسکتی ہے۔

ڈیمولڈنگ کی اعلی ضروریات

ڈمولڈ کرتے وقت سڑنا کی سطح کو نقصان پہنچانا آسان ہے ، لہذا یہ ضروری ہے کہ اعلی - کوالٹی مولڈ ریلیز ایجنٹ کا استعمال کریں۔

بڑے سائز میں خراب کرنا آسان ہے

بڑے - سائز کے سانچوں کو تناؤ یا اعلی - درجہ حرارت کے ماحول کے تحت خراب کیا جاسکتا ہے۔

ایپوسی رال کے سانچوں کی دیکھ بھال اور دیکھ بھال:

سطح کو صاف کریں

سڑنا کو باقیات کو پہنچنے والے نقصان سے بچنے کے لئے ہر استعمال کے بعد سڑنا کی سطح کو صاف کریں۔

باقاعدہ معائنہ

دراڑوں ، اخترتی ، یا پہننے کے لئے باقاعدگی سے سڑنا کا معائنہ کریں۔

سڑنا کی رہائی کے ایجنٹ کا استعمال

سڑنا کی سطح کو پہنچنے والے نقصان کو کم کرنے کے لئے ہر استعمال سے پہلے یکساں طور پر ریلیز ایجنٹ کا اطلاق کریں۔

ذخیرہ کرنے کا ماحول

سڑنا کو خشک اور ٹھنڈی جگہ پر ذخیرہ کریں ، براہ راست سورج کی روشنی یا اعلی - درجہ حرارت کے ماحول سے پرہیز کریں۔

مرمت اور تزئین و آرائش

اگر سڑنا کو نقصان پہنچا ہے تو ، سڑنا کی خدمت کی زندگی کو طول دینے کے لئے ایپوسی رال کے مواد سے اس کی مرمت کی جاسکتی ہے۔

سڑنا استعمال کیا جاتا ہے اس کی موازنہ جدول

پروٹو ٹائپ سڑنا استعمال ہونے کی تعداد کا موازنہ جدول

| سڑنا کی قسم | مینوفیکچرنگ سائیکل | استعمال شدہ وقت کی تعداد | قابل اطلاق منظرنامے |

| ایلومینیم سڑنا | 5-15 دن | تقریبا 500-1000 بار | چھوٹے بیچ کی پیداوار یا پروٹو ٹائپ ڈویلپمنٹ کے لئے موزوں ، کم کثرت سے استعمال ، تیز رفتار پروٹو ٹائپنگ کے لئے موزوں ہے۔ |

| لچکدار اسٹیل سڑنا | 10-30 دن | تقریبا 5000-10000 بار | چھوٹے اور درمیانے درجے کے - سائز کی بیچ کی پیداوار ، لمبی خدمت کی زندگی ، درمیانے درجے کی صحت سے متعلق تقاضوں کے ساتھ بڑے پیمانے پر پیداوار کے لئے موزوں ہے۔ |

| سلیکون سڑنا | 2-7 دن | تقریبا 10-50 بار | تیز رفتار پروٹو ٹائپنگ ، چھوٹے بیچ کی تیاری یا آرٹ ورک وغیرہ کے لئے موزوں۔ محدود استعمال ، آسانی سے نقصان پہنچا ، پیچیدہ شکلوں والے حصوں کے لئے موزوں۔ |

| 3D پرنٹنگ سانچوں | 1-7 دن | تقریبا 10-100 بار | کم حجم کی پیداوار ، پروٹو ٹائپنگ یا پیچیدہ سائز کے حصوں کے لئے موزوں ہے ، لیکن ناقص استحکام اور طویل مدتی استعمال کے ل suitable موزوں نہیں ہے۔ |

| ایپوسی رال مولڈ | 5-10 دن | تقریبا 100-500 بار | چھوٹے اور درمیانے درجے کے - سائز کی بڑے پیمانے پر پیداوار ، اعلی صحت سے متعلق ، نسبتا more زیادہ کثرت سے استعمال ، لیکن دھات کے سانچوں سے کم پائیدار کے لئے قابل اطلاق ہے۔ |

بہترین مناسب انجیکشن مولڈ کا انتخاب کیسے کریں؟

نمونہ کی مقدار

مصنوعات کی ضروریات

وقت کی لاگت

بجٹ کی رکاوٹیں

واضح رہے کہ تمام انجیکشن مولڈنگ پروٹوٹائپس کے انتخاب کو پہلے مصنوع کی اپنی ضروریات اور قیمت کا حوالہ دینا چاہئے ، جو دونوں کا مجموعہ مناسب پروٹوٹائپ سانچوں کو منتخب کرنے کے لئے ہے۔

سڑنا پلاسٹک انجیکشن مینوفیکچرنگ کا عمل

مندرجہ ذیل چھ نکات ضروری عمل ہیں جب سانچوں کی تیاری کرتے ہیں

کسٹمر ڈیمانڈ تجزیہ: مولڈ پلاسٹک انجیکشن کی تیاری سے پہلے ، آپ کو پہلے مصنوعات کی مخصوص ضروریات ، جیسے ظاہری شکل ، فنکشن ، ماد ، ہ ، طاقت ، سائز ، وغیرہ کو سمجھنے کے ل the کسٹمر سے بات چیت کرنے کی ضرورت ہے ... اس وقت ، انجکشن مولڈ پروڈکٹ کے مینوفیکچریبلٹی (ڈی ایف ایم) کے ڈیزائن پر بھی غور کرنا ضروری ہے تاکہ یہ یقینی بنایا جاسکے کہ ڈیزائن کو آسانی سے عمل میں لایا جاسکتا ہے اور سڑنا کے ذریعہ تیار کیا جاسکتا ہے۔

سڑنا بہاؤ تجزیہ: مولڈ فلو تجزیہ انجکشن مولڈنگ کے عمل کا کمپیوٹر تخروپن ہے تاکہ پلاسٹک کے پگھلنے کے بہاؤ ، درجہ حرارت کی تقسیم ، دباؤ کی تبدیلیوں اور دیگر معلومات کے راستے کی پیش گوئی کی جاسکے۔ اس سے بلبلوں ، مختصر شاٹس ، ناہموار کولنگ وغیرہ جیسے امکانی مسائل کی نشاندہی کرنے میں مدد ملتی ہے ، اور پھر مولڈ پلاسٹک انجیکشن ڈیزائن کو بہتر بنانے میں مدد ملتی ہے۔

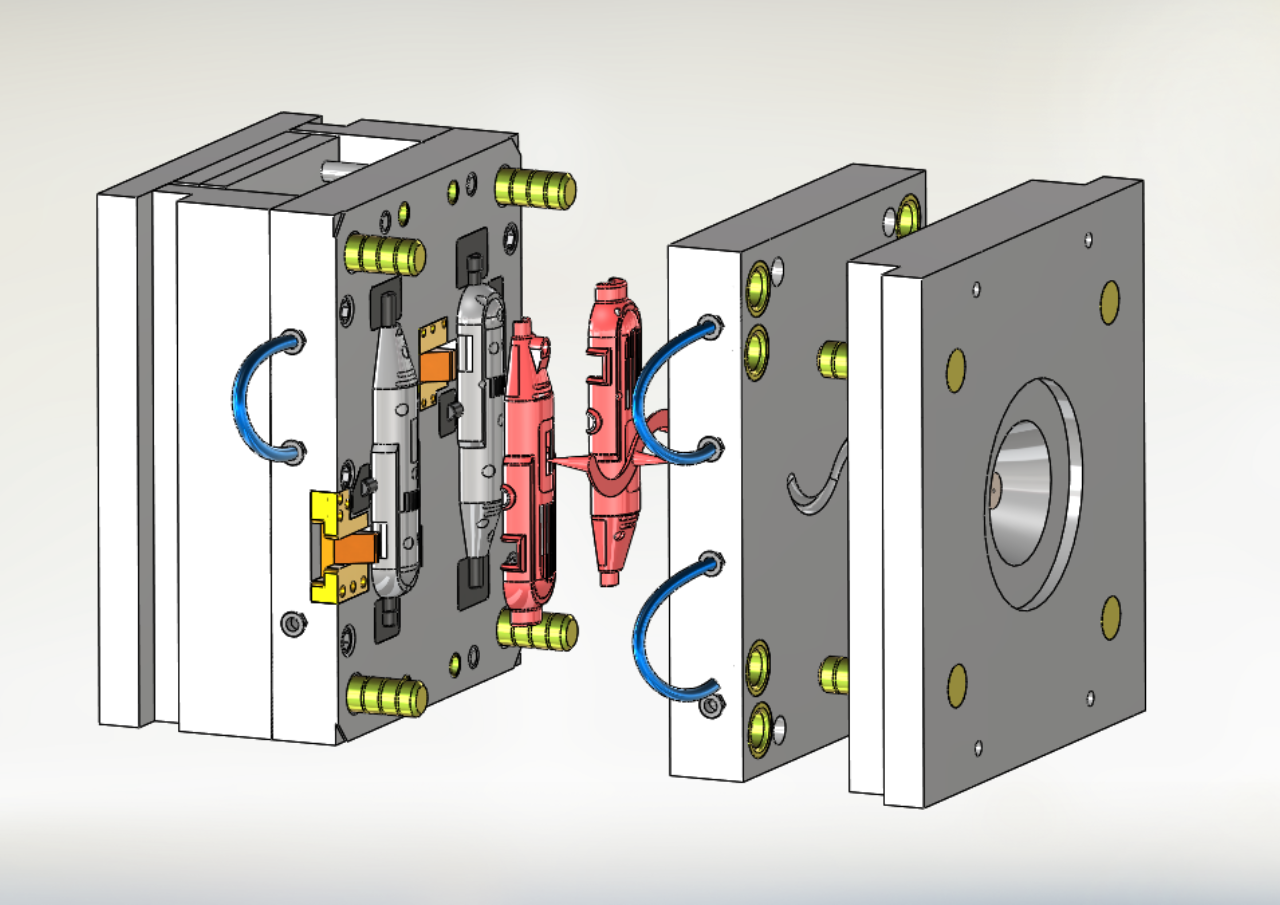

3D ڈیزائن:مولڈ انجینئرز سڑنا کے 3D ڈیزائن کو اپنی طرف متوجہ کرنے کے لئے پروفیشنل سی اے ڈی سافٹ ویئر (جیسے سالڈ ورکس ، کیٹیا ، یو جی ، وغیرہ) کا استعمال کرتے ہیں۔ ڈیزائن کے عمل میں مولڈ پلاسٹک انجیکشن کا ساختی ڈیزائن ، مولڈ گہا کا ڈیزائن ، کولنگ سسٹم کا ڈیزائن ، دروازوں اور رنرز کا ڈیزائن ، ایجیکشن سسٹم کا ڈیزائن ، اور اسی طرح شامل ہیں۔ ڈیزائن کا ہدف سڑنا پلاسٹک انجیکشن کی موثر آپریشن اور طویل - اصطلاح استحکام کو یقینی بنانا ہے۔

سڑنا کا ساختی ڈیزائن:سڑنا پلاسٹک انجیکشن کی بنیادی ڈھانچے میں فکسڈ سڑنا ، حرکت پذیر مولڈ ، ڈالنے کا نظام ، کولنگ سسٹم ، ایجیکٹر سسٹم ، وغیرہ شامل ہیں۔ ہر حصے کے ڈیزائن کو قطعی طور پر مربوط کرنے کی ضرورت ہے تاکہ یہ یقینی بنایا جاسکے کہ سڑنا آسانی سے کام کرسکتا ہے۔

گہا ڈیزائن:پلاسٹک کی مصنوعات کی شکل ، سائز اور پیچیدگی کے مطابق ، سڑنا کی سڑنا کی گہاوں کو ڈیزائن کیا گیا ہے ، اور گہاوں کی تعداد ایک واحد - گہا سڑنا یا ملٹی - گہا سڑنا ہوسکتی ہے۔ کثیر - گہا کے سانچوں کو عام طور پر بڑے پیمانے پر پیداوار کے ل efficiency کارکردگی کو بڑھانے کے لئے استعمال کیا جاتا ہے۔

کولنگ سسٹم ڈیزائن:کولنگ سسٹم ڈیزائن مولڈنگ سائیکل اور مصنوعات کے معیار کو براہ راست متاثر کرتا ہے۔ ایک اچھی طرح سے - ڈیزائن کیا ہوا کولنگ سسٹم پلاسٹک کو جلدی سے ٹھنڈا کرسکتا ہے ، سائیکل کے وقت کو مختصر کرسکتا ہے ، اور مصنوعات کی وارپنگ اور خرابی سے بچ سکتا ہے۔

انجیکشن مولڈنگ مشین سلیکشن:سڑنا کے سائز ، وزن اور انجیکشن پریشر کے مطابق ، مناسب انجیکشن مولڈنگ مشین منتخب کریں۔

سڑنا کی پیداوار کو ڈیزائن کرنے کی ضرورت سے پہلے یہ سارے کام واضح ہوں گے۔ ایک ساتھ غور کرنے کے لئے کسٹمر ڈیمانڈ سے لے کر ہر سڑنا کے حصے کی پیداوار کی درستگی تک اچھے سڑنا کی ضرورت ہے!

مواد کا انتخاب:

اسٹیل سڑنا:عام طور پر اعلی سختی اسٹیل کا استعمال کریں ، جیسے P20 ، H13 ، S136 ، وغیرہ۔ یہ بڑے پیمانے پر پیداوار کے لئے موزوں ہے اور اس کی طویل خدمت زندگی ہے۔

ایلومینیم سڑنا:ایلومینیم سانچوں میں ہلکا پھلکا ہوتا ہے ، مختصر پروسیسنگ سائیکل ہوتے ہیں ، اور چھوٹے بیچ یا تیز رفتار پروٹو ٹائپ کی تیاری کے لئے موزوں ہیں۔

نرم اسٹیل سڑنا:اچھی قیمت - تاثیر کے ساتھ ، کم سے درمیانے درجے کے - حجم کی پیداوار کے لئے استعمال کیا جاتا ہے۔

پلاسٹک کے سانچوں:کچھ آسان مولڈنگ کی ضروریات کے ل suitable موزوں ، اور عام طور پر کم - لاگت کی مصنوعات کی پیداوار پر لاگو ہوتا ہے۔

مشینی عمل:

کھردری مشینی:سب سے پہلے ، سی این سی مشینی مراکز اور سی این سی لیتھز کسی حد تک مشینی کے لئے استعمال کیے جاتے ہیں تاکہ اضافی مواد کو دور کیا جاسکے اور سڑنا کی عمومی شکل تشکیل دی جاسکے۔

ختم:اس کے بعد ، جہتی درستگی اور سطح کی تکمیل کو یقینی بنانے کے لئے اعلی - صحت سے متعلق آلات کا استعمال کرتے ہوئے سڑنا ختم ہوجاتا ہے۔ ختم کرنے کے لئے ، پیچیدہ تفصیلات کے حصوں کو برقی خارج ہونے والے مشینی (EDM) کے سامان کا استعمال کرتے ہوئے مشینی کیا جاسکتا ہے۔

کولنگ سسٹم مشینی:کولنگ ہولز اور رنرز کو زیادہ سے زیادہ ٹھنڈک کو یقینی بنانے کے لئے سی این سی ڈرلنگ مشینوں کے ذریعہ عین مطابق مشینی کیا جاتا ہے۔

پالش اور چڑھانا:پالش کی سطح پر سڑنا کی سطح پر انجام دیا جاتا ہے تاکہ یہ یقینی بنایا جاسکے کہ حتمی مصنوع کی سطح ہموار اور خروںچ اور خامیوں سے پاک ہے۔ دریں اثنا ، سڑنا کی استحکام کو بڑھانے کے لئے ، کروم چڑھانا یا نائٹرائڈنگ جیسے علاج کو سڑنا کی سطح میں شامل کیا جاسکتا ہے۔

اسمبلی:ہر ایک پروسیسر حصے کو ایک مکمل مولڈ میں جمع کریں تاکہ یہ یقینی بنایا جاسکے کہ ہر حصہ اچھی طرح سے مربوط ہے اور آسانی سے چلتا ہے۔

ڈیبگنگ: انجیکشن مولڈنگ مشین پر مولڈ انسٹال کرنے کے بعد ، آزمائشی مولڈ پر عمل کریں۔ آزمائشی مولڈنگ کے عمل کے دوران مولڈ مصنوعات کے معیار کو چیک کریں ، جس میں ظاہری شکل ، سائز ، مولڈنگ نقائص ، اور اسی طرح شامل ہیں۔ ایک ہی وقت میں ، ضرورت کے مطابق ٹھیک - ٹیوننگ کی جاتی ہے ، جیسے گیٹ ڈیزائن میں ترمیم کرنا اور کولنگ سسٹم کو بہتر بنانا۔

فنکشنل ٹیسٹ:اس بات کو یقینی بنانے کے لئے کہ سڑنا صحیح طریقے سے کام کرسکتا ہے ، ایجیکٹر سسٹم ، کولنگ سسٹم ، اور ڈالنے کے نظام کو سب کو مؤثر طریقے سے کام کرنا چاہئے۔

یہ اقدام اس بات کو یقینی بنانا ہے کہ مصنوعات کے معیار کے بعد کی پیداوار ضروری شرائط سے باہر ہو ، صرف مطلوبہ نتائج کو حاصل کرنے کے ل products مصنوعات کی ڈیبگنگ کے تمام پہلوؤں میں ایک اچھا کام انجام دینے کے لئے!

طول و عرض کی جانچ پڑتال:طول و عرض کی پیمائش صحت سے متعلق پیمائش کرنے والے ٹولز جیسے کوآرڈینیٹ پیمائش مشین (سی ایم ایم) کے ذریعہ کی جاتی ہے تاکہ سڑنا پروسیسنگ کی صحت سے متعلق کو یقینی بنایا جاسکے۔

آزمائشی مولڈ معائنہ: یہ جانچنے کے لئے اصل آزمائشی سانچوں کا انعقاد کریں کہ آیا پلاسٹک کے تیار کردہ حصے ڈیزائن کی ضروریات کو پورا کرتے ہیں اور آیا بلبلوں ، خامیاں ، یا شکل نقائص موجود ہیں یا نہیں۔

مصنوعات کی مستقل مزاجی:بڑے پیمانے پر پیداوار کے دوران مصنوعات کی مستقل مزاجی کو یقینی بنانے کے لئے بڑے پیمانے پر پیداوار سے پہلے توثیق کا انعقاد کریں۔

یہ قدم وہ قبولیت ہے جو بعد میں مصنوعات کی سڑنا کی پیداوار کا براہ راست تعین کرے گی ، بلکہ سب سے اہم اقدام بھی!

باقاعدگی سے دیکھ بھال:سانچوں کو باقاعدگی سے صاف اور معائنہ کریں۔ اور سانچوں کی خدمت زندگی کو طول دینے کے لئے وقت کے ساتھ کسی بھی پہنے یا خراب حصوں کی مرمت کریں۔

چکنا اور اینٹیکوروسن:زنگ اور سنکنرن کو روکنے کے لئے باقاعدگی سے سڑنا کو چکنا کرنے والے سے بھریں ، خاص طور پر استعمال شدہ ٹھنڈک سوراخوں اور حرکت پذیر حصوں پر۔

اس عمل کا یہ قدم مولڈ پلاسٹک انجیکشن کی خدمت زندگی کو بڑھانا ہے ، جس سے انفرادی مصنوعات کی قیمت کم ہوجاتی ہے۔

مطالبہ تجزیہ ، سڑنا ڈیزائن ، اور پروسیسنگ سے لے کر حتمی اسمبلی اور ڈیبگنگ تک ، ہر قدم سڑنا اور حتمی مصنوع کے معیار کا تعین کرتا ہے۔ ڈیزائن کو مستقل طور پر بہتر بنانے اور سڑنا پلاسٹک انجیکشن کے لئے صحیح مواد کا انتخاب کرکے ، مینوفیکچررز صارفین کی پیداوار کی ضروریات کو پورا کرنے اور مصنوعات کی موثر پیداوار کو یقینی بنانے کے لئے اعلی - کوالٹی سڑنا پلاسٹک انجیکشن فراہم کرسکتے ہیں۔

مصنوعات کی ضروریات

1.مصنوعات کا سائز ، شکل ، اور فعال ضروریات۔

2.سطح کے معیار کی ضروریات (جیسے ٹیکہ ، ساخت)۔

مواد کا انتخاب

پلاسٹک کے مواد کی خصوصیات جیسے روانی ، سکڑنے اور اعلی - درجہ حرارت کی مزاحمت۔

سڑنا کی زندگی

1.سڑنا کے مواد کی مزاحمت اور سختی پہنیں (جیسے P20 ، H13 اسٹیل ، وغیرہ)۔

2.خدمت کی زندگی کو بڑھانے کے لئے سطح کے علاج کے عمل (جیسے کروم چڑھانا ، نائٹرائڈنگ)۔

پروسیسنگ صحت سے متعلق

اڑنے والے کناروں اور مصنوعات کی وارپنگ جیسے نقائص سے بچنے کے لئے سڑنا کے حصوں کے مابین صحت سے متعلق فٹ کو یقینی بنائیں۔

کولنگ کی کارکردگی

کولنگ سسٹم ڈیزائن مولڈنگ سائیکل وقت اور پیداوار کی کارکردگی کو براہ راست متاثر کرتا ہے۔

پیداوار کی کارکردگی

چاہے پیداوار کی رفتار کو بہتر بنانے کے لئے ملٹی - گہا ڈیزائن ، خودکار ڈیمولڈنگ ، وغیرہ استعمال کریں۔

انجیکشن مولڈنگ اوسط خدمت زندگی کا حوالہ

| سڑنا کی قسم اوسط | ایلومینیم سڑنا |

| عام اسٹیل سڑنا | 500،000 ~ 1،000،000 مرنے کے اوقات |

| اعلی معیار کے اسٹیل سڑنا | 1،000،000 ~ 2،000،000 ڈائی ٹائم اور اس سے اوپر |

| ایلومینیم سڑنا | 10،000 ~ 100،000 مرنے کے اوقات |

ذیل میں مزید تفصیلی اعداد و شمار

| اہم مصنوعات | پلاسٹک انجیکشن سڑنا ، میڈیکل پارٹ مولڈ ، آئی ایم ایل/آئی ایم ڈی ، 2K انجیکشن مولڈ ، سلیکون ربڑ مولڈ ، ڈائی کاسٹنگ ، پروٹو ٹائپ ، سی این سی ملنگ ، سی این سی موڑ ... |

| فائل کی شکل | سالڈ ورکس ، پرو/انجینئر ، آٹو سی اے ڈی ، پی ڈی ایف ، جے پی جی ، نمونہ |

| پلاسٹک کا مواد | HIPS ABS ، PC ، PP ، PS ، POM ، PMMA ، PE ، AS ، PPSN ، PBT ، PA66 ، PC/ABS.ETC |

| سڑنا کا لیڈ ٹائم | 20-35 دن ، یہ مصنوعات کے سائز اور ساخت پر منحصر ہے |

| بلک پروڈکشن لیڈ ٹائم | 25-30 دن ، یہ مصنوعات کے سائز اور ساخت پر منحصر ہے |

| مصنوعات کے وزن کی حد | 1 جی سے 5000g |

| سڑنا صحت سے متعلق | +/- 0.01 ملی میٹر |

| سڑنا کی زندگی | 300K-500K شاٹس ، سانچوں کو مفت میں اپ ڈیٹ کریں |

| سڑنا گہا | سنگل گہا ، ملٹی - گہا۔ |

| رنر سسٹم | گرم رنر اور سرد رنر۔ |

| سامان | 1. ٹولنگ ڈویلپمنٹ مشینری: سوئس میکرون ہائی کارکردگی مشینی مرکز ، سوئس میکرون ہائی اسپیڈ سی این سی مشینی سینٹر ، جاپان میکینو سی این سی ملنگ مشیننگ سینٹر ، تائیوان ویل ہیڈ سی این سی مشینی سینٹر ، سوئس چاریلیس ای ڈی ایم مشینی سینٹر ، جاپان میکینو ایج 3 ایس سنکر ای ڈی ایم ... 2. اجزاء کی تکمیل کرنے والی مشینری: ہنگوئی سنگ اور بائیو - بھرتی مشین ، 100،000 گریڈ آئل اسپرے لائن ... 3. انجیکشن میکنری: ٹویو مکمل طور پر الیکٹرک انجیکشن مولڈنگ مشین سی - پانچ ، یزومی انجیکشن مشین ، ڈونگھوا انجیکشن مشین ، ہیتی مشینری ، سومیٹومو انجیکشن مشین ، ہیتی ڈبل مولڈنگ مشین ... |

| انجیکشن مشینوں کے سازوسامان | مختلف ماڈل کا انتخاب کرنے کے لئے مصنوعات کی صحت سے متعلق کے مطابق 80T ، 120T ، 250T ، 450T ، 800T ، 1200T انجیکشن مشین۔ |

| سطح کا علاج | پالش ، پینٹنگ ، کرومنگ ، انوڈائزنگ ، برش ، ریشم کی اسکریننگ ، پانی کی منتقلی ، لیزر کاٹنے ، چمڑے کا احاطہ ، ساخت ، سنبلاسٹنگ ، گلڈنگ ، یووی پینٹنگ… |

| رنگ | سفید ، سیاہ ، سرخ ، نیلے..ایٹ۔ کسٹمر کی ضرورت کے مطابق۔ |

| معائنہ | شپنگ سے پہلے کیو سی ، QA کے ذریعہ 100 ٪ معائنہ۔ |

| درخواستیں | ہر طرح کی کاریں حصہ ، مشینری ، گھریلو آلات ، الیکٹرانک مصنوعات ، طبی آلات ، اسٹیشنری ، کمپیوٹرز ، پاور سوئچز ، منیچر سوئچ ، فن تعمیر ، اجناس اور A/V سامان ، ہارڈ ویئر اور پلاسٹک کے سانچوں ، کھیلوں کے سامان اور کھیلوں کے سازوسامان کو بچاتی ہیں۔ تحائف ، اور بہت کچھ۔ |

| کوالٹی کنٹرول سسٹم | ISO9001 کوالٹی مینجمنٹ سسٹم سرٹیفیکیشن۔ |

| پیکیج | کسٹمر کی ضرورت کے مطابق |

ہماری خدمات

انجیکشن مولڈنگ ڈیزائن اور انجینئرنگ

1.5-10 سال کے تجربے کے ساتھ 4 انجینئروں کے ساتھ سڑنا ڈیزائن

2.3D ٹھوس ماڈلنگ

3.عمل کے پیرامیٹرز کی موافقت

4.سڑنا بہاؤ تجزیہ

انجیکشن مولڈنگ بنانا

1.- ہاؤس سڑنا پروسیسنگ اور مینوفیکچرنگ میں ("ہم کبھی آؤٹ سورس نہیں کرتے!")

2.100+ دنیا - کلاس صحت سے متعلق مشینی سہولیات

3.± 0.001 ملی میٹر کی رواداری

4.آئی ایس او 9001 مصدقہ معیارات

پلاسٹک کے پرزے کی پیداوار

1.20+ 35 ٹن - 1200 ٹن انجیکشن مولڈنگ مشینیں

2.سیکڑوں تھرمو پلاسٹک مواد سے انتخاب کرنا

3.سخت کوالٹی کنٹرول: IQC ، IPQC ، FQC

4.انجیکشن مولڈنگ کے بعد اپنی مرضی کے مطابق پیکیجنگ اور پیکنگ

انجیکشن مولڈنگ سانچوں کی اقسام:

-

مولڈ گہاوں کی تعداد کے مطابق درجہ بندی:

-

سنگل - گہا سڑنا:ایک وقت میں ایک پروڈکٹ کو ڈھالنا ، چھوٹے بیچوں یا اعلی - صحت سے متعلق مصنوعات کے لئے موزوں ہے۔

-

ملٹی - گہا سڑنا:ایک وقت میں متعدد مصنوعات کو ڈھالنے سے ، پیداوار کی کارکردگی میں بہتری آتی ہے ، جو بڑے پیمانے پر پیداوار کے لئے موزوں ہے۔

-

-

سڑنا کے ڈھانچے کے ذریعہ درجہ بندی:

-

دو پلیٹ سڑنا:عام پلاسٹک کی مصنوعات کے لئے موزوں سادہ ڈھانچہ۔

-

تین - پلاٹ سڑنا:پیچیدہ مصنوعات یا ملٹی - پوائنٹ فیڈنگ کے لئے موزوں ، ڈالنے والے نظام کی علیحدگی کے فنکشن میں اضافہ کریں۔

-

-

درخواست کے ذریعہ درجہ بند:

-

گرم رنر سڑنا:رنر سسٹم کو گرم کرکے کچرے کو کم کریں اور مولڈنگ کی کارکردگی کو بہتر بنائیں۔

-

سرد رنر سانچوں:روایتی سانچوں ، کم قیمت ہیں ، لیکن زیادہ سکریپ تیار کرتے ہیں۔

-

انجیکشن مولڈنگ سانچوں کی ساخت:

-

سڑنا کے اہم اجزاء:

متحرک اور فکسڈ سڑنا:سڑنا ایک متحرک سڑنا (انجیکشن مولڈنگ مشین کے چلتے ہوئے ٹیمپلیٹ پر سوار) اور ایک مقررہ مولڈ (ایک مقررہ ٹیمپلیٹ پر سوار) پر مشتمل ہوتا ہے ، جو مولڈ گہا بنانے کے لئے بند ہیں۔-

گہا اور بنیادی:گہا مصنوع کی شکل کا تعین کرتا ہے اور بنیادی مصنوعات کی داخلی ڈھانچے کی تشکیل کرتا ہے۔

-

ڈالنے کا نظام:مین فلو چینلز ، کئی گنا ، دروازے اور سرد جیبیں شامل ہیں ، جو پلاسٹک کے پگھلنے کے لئے استعمال ہوتے ہیں تاکہ مولڈ گہا میں پہنچا ہو۔

-

کولنگ سسٹم:ٹھنڈک آبی گزرگاہوں کے ذریعے پگھلے ہوئے پلاسٹک کو جلدی اور ڈھالنے میں مدد ملتی ہے۔

-

راستہ کا نظام:نقائص سے بچنے کے لئے سڑنا کی گہا سے ہوا یا پگھل گیس کو ختم کرتا ہے۔

-

ڈیمولڈنگ سسٹم:ایجیکٹر پنوں ، پش پلیٹوں وغیرہ سمیت ، سڑنا سے ڈھالے ہوئے مصنوعات کو نکالنے کے لئے استعمال کیا جاتا ہے۔

-

-

معاون ڈھانچہ:

-

گائیڈ ستون اور گائیڈ بشنگ:متحرک اور مقررہ سانچوں کی سیدھ کی درستگی کو یقینی بنائیں۔

-

مولڈ بیس:سڑنا کے اجزاء کو ٹھیک اور سپورٹ کرتا ہے ، جس سے طاقت اور استحکام فراہم ہوتا ہے۔

-

مادی تفصیلات ڈسپلے شیٹ

| مواد | تجویز کردہ دیوار کی موٹائی [ملی میٹر] | تجویز کردہ دیوار کی موٹائی [انچ] |

| پولی پروپلین (پی پی) | 0.8 - 3.8 ملی میٹر | 0.03'' - 0.15'' |

| ABS | 1.2 - 3.5 ملی میٹر | 0.045'' - 0.14'' |

| پولیٹیلین (پیئ) | 0.8 - 3.0 ملی میٹر | 0.03'' - 0.12'' |

| polystyrene (PS) | 1.0 - 4.0 ملی میٹر | 0.04'' - 0.155'' |

| پولیوریتھین (پور) | 2.0 - 20.0 ملی میٹر | 0.08'' - 0.785'' |

| نایلان (PA 6) | 0.8 - 3.0 ملی میٹر | 0.03'' - 0.12'' |

| پولی کاربونیٹ (پی سی) | 1.0 - 4.0 ملی میٹر | 0.04'' - 0.16'' |

| پی سی/ایبس | 1.2 - 3.5 ملی میٹر | 0.045'' - 0.14'' |

| پوم (ڈیلرین) | 0.8 - 3.0 ملی میٹر | 0.03'' - 0.12'' |

| جھانکنا | 1.0 - 3.0 ملی میٹر | 0.04'' - 0.12'' |

| سلیکون | 1.0 - 10.0 ملی میٹر | 0.04'' - 0.40'' |

پروڈکٹ کیس شو

اسٹار وے فیکٹری کی طاقت

ہماری مفت سروس ہاٹ لائن: +86 15821850866

13

سال

ہم 2011 سے انڈسٹری میں کام کر رہے ہیں

5

ٹیمیں

ہمارے پاس 5 ٹیمیں ہیں جو ایک مارکیٹ ڈویلپمنٹ ٹیم ، 4 پروسیسنگ ورکشاپس ، خریداری کرنے والی ٹیم ، انجینئرنگ ٹیم ، اور کوالٹی کنٹرول ٹیم ہیں۔

3

دن کا پروٹو ٹائپ

ہم کسی پروڈکٹ کو کم سے کم 3 دن میں پروٹو ٹائپ کرسکتے ہیں

اگر آپ ہماری مصنوعات میں دلچسپی رکھتے ہیں یا آپ مصنوعات بنانا اور اپنی مرضی کے مطابق بنانا چاہتے ہیں تو ، براہ کرم ہم سے رابطہ کریں۔

ڈاؤن لوڈ، اتارنا ٹیگ: سڑنا پلاسٹک انجیکشن ، چین سڑنا پلاسٹک انجیکشن مینوفیکچررز ، سپلائرز ، فیکٹری